Coque et pont démoulés pour Edmond de Rothschild

Lancée en septembre dernier, la construction du futur monocoque Imoca Edmond de Rothschild se poursuit à Vannes, au sein du chantier Multiplast. Semaine après semaine, les contours du puzzle géant se dessinent. En effet, deux des pièces maitresses du bateau, que sont la coque et le pont, ont été démoulées avec succès cette semaine. Ces manoeuvres qui soldent près de 12 500 heures de travail d’une vingtaine de personnes marquent la fin d’une première phase consacrée aux moules, drapages et autres cuissons et ouvrent un deuxième volet placé sous le signe de l’assemblage. A quatre mois de la mise à l’eau, toujours programmée courant juin, la silhouette de carbone prend forme et laisse apparaître les lignes d’une nouvelle génération de monocoque au caractère bien affirmé.

Du bel ouvrage

L’ambiance était aux grandes manuvres cette semaine dans le hall ouest du chantier vannetais. Mardi matin, le pont de Gitana 16 quittait en effet son moule pour un voyage aérien de quelques mètres. Dès le lendemain, c’était au tour de la coque d’emprunter le même chemin. Si ces opérations de démoulage sont une formalité pour le chantier, le moment n’en reste pas moins solennel. Et c’est avec un mélange d’excitation et de stress que les différents acteurs du projet ont pu découvrir pour la première fois la « silhouette » du dernier plan Verdier.

« Le démoulage est naturellement une étape clé dans la construction du bateau car c’est la première fois où nous voyions réellement les formes de ce dernier. On peut observer la pièce dans son intégralité et constater l’aspect de surface de fond de coque, qui est un indicateur de qualité important. Ce sont des moments un peu stressants dans la vie du projet mais également très agréables car ils viennent mettre fin à de nombreuses interrogations ; nous avons toujours hâte de voir l’état de surface, de savoir si le moule n’a pas marqué la pièce, de pouvoir vérifier qu’il n’y ait pas de défauts et par conséquent si tout est conforme aux plans des architectes. Aujourd’hui c’est le cas, donc c’est une très bonne journée ! » nous confiait Pierre Tissier – le directeur technique du Gitana Team en charge du suivi de chantier – à l’issue des démoulages avant de poursuivre : « Les contrôles de qualité requis ont été réalisés lors de la fabrication des pièces av ant le démoulage. Nous en avons en effet effectué à chaque étape de construction : après la pose de la 1ère peau, lors du collage du nid d’abeilles pour vérifier son accroche et enfin la peau intérieure. Les pièces sont donc considérées comme saines.»

Après une première inspection des deux grandes pièces de carbone, la satisfaction se lisait sur les visages tant des membres du Gitana Team que des équipes de Multiplast, qui ont travaillé d’arrache-pied ces six derniers mois pour respecter le cahier des charges et son planning.

« Le projet Vendée Globe est un challenge global. C’est bien sûr un défi sportif et humain mais aussi un pari technologique. Les choix architecturaux sont cruciaux mais la mise en uvre de ces derniers l’est tout autant. La qualité du travail réalisé par les équipes de Yann Penfornis est vraiment à saluer. L’étroite collaboration qui existe entre le bureau d’études Gitana, par l’intermédiaire de Pierre Tissier responsable du suivi sur place, et le chantier Multiplast porte ses fruits » tenait à souligner le directeur général du Gitana Team, Cyril Dardashti.

Un look « nouvelle génération »

Les pièces ne sont certes pas encore assemblées mais avec un minimum d’imagination se devine déjà le futur 60′ Edmond de Rothschild. Troisième monocoque de nouvelle génération imaginé par le consortium Verdier – VPLP, avec la collaboration étroite du bureau d’études du Gitana Team, le bateau propose un style racé : carène planante dotée d’une étrave très volumineuse pour augmenter les performances de vitesse du navire, forme de coque dite frégatée (signifie que le livet est moins large que le bouchain) afin de limiter le développé du pont et d’ainsi gagner en légèreté, diminution du franc bord ce qui accentue la sensation de largeur du bateau, pont plat, cockpit ouvert, sans oublier des foils en lieu et place des dérives droites des anciennes générations . Gitana 16 ne manquera pas de caractère.

Assemblage courant avril

Le directeur technique de l’équipe aux cinq flèches nous dressait les grandes lignes des étapes à venir : « Les prochaines semaines seront consacrées à la mise en place des cloisons de coque et de pont. Une fois que ces structures auront été greffées, nous pourrons fermer la boîte avec l’assemblage à proprement dit de la coque et du pont ; une étape qui devrait intervenir courant avril. Cette phase s’annonce singulière et sera une première pour les équipes car Gitana 16 est coupé au milieu du franc bord dans le sens horizontal sur toute sa longueur. Habituellement, nous faisons des assemblages pont / coque (coque jusqu’au livet) tandis que dans le cas présent la moitié de la coque est dans le pont. Sans trop entrer dans les détails techniques, cela est lié à la carène» concluait Pierre Tissier.

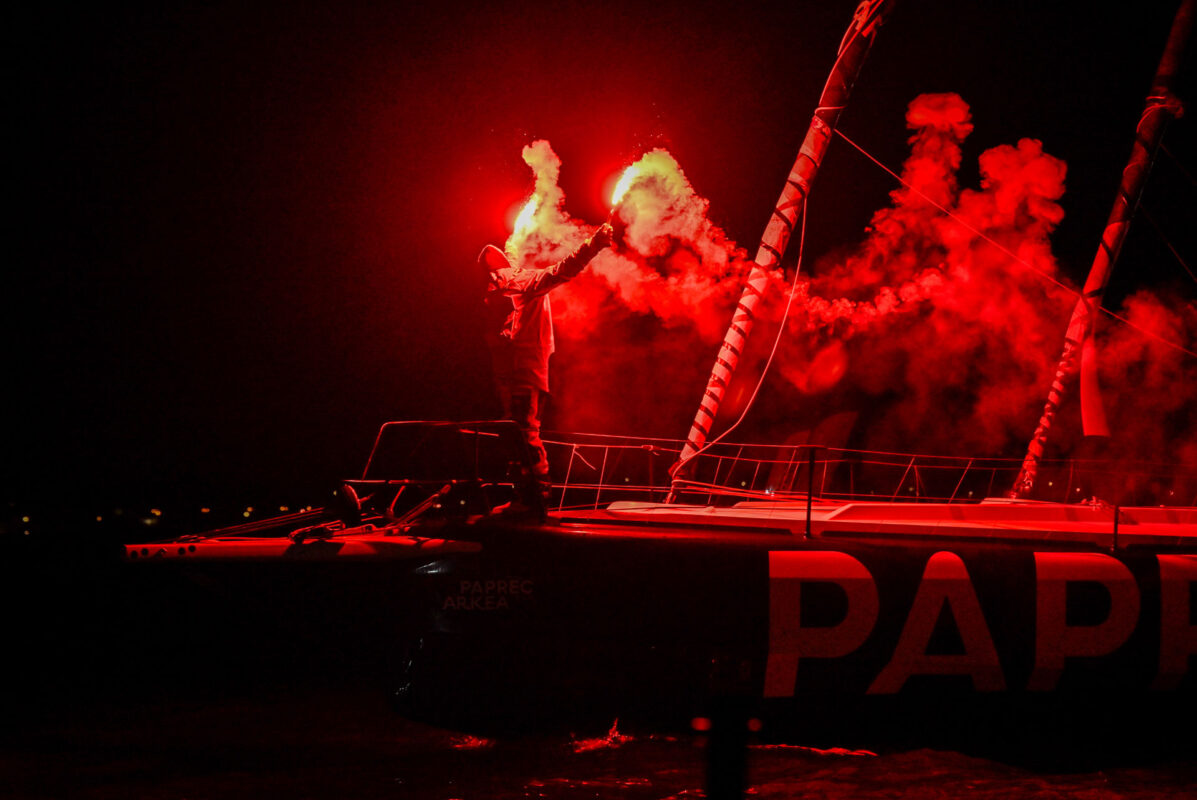

Avec une mise à l’eau programmée en juin prochain, ce sont encore quatre mois de travail intensif qui se profilent avant que Sébastien Josse et le Gitana Team ne puissent enfin goûter aux sensations proposées par cette nouvelle unité. « Avec ces démoulages le projet bascule un peu plus dans le concret. Depuis des mois, avec les architectes et le bureau d’études de Gitana, nous réfléchissons aux moindres détails de ce bateau et à tous les systèmes qui en découlent mais là je peux vraiment commencer à me projeter, à imaginer les premières navigations cet été et à plus long terme – même si c’est demain ! – penser au tour du monde qui m’attend avec ce monocoque. J’ai vraiment hâte de voir ce bateau toucher l’eau, tirer les premiers bords et surtout récolter les premières sensations » avouait le skipper du Gitana Team.

Glossaire de construction

- Nid d’abeilles : Dans l’industrie nautique, l’âme d’un panneau sandwich est souvent une structure en nid d’abeilles comparable aux alvéoles des abeilles. Cette structure en nid d’abeilles est ici constituée de « Nomex », une variété particulière de carton.

- Sandwich : Pour concevoir des pièces rigides, une technique couramment employée dans l’industrie des matériaux composites est celle des structures en sandwich, constituées de deux peaux de carbone collées sur une âme épaisse mais légère, comme une mousse ou un nid d’abeilles. Cet assemblage permet d’obtenir des panneaux rigides et légers mais qui résistent mal aux chocs répétés dans le temps. Cette technologie n’est donc employée que pour la partie arrière de la coque.

- Carène : La carène est la partie de la coque qui se trouve sous la ligne de flottaison.

- Coque frégatée : Une coque est dite frégatée lorsque la largeur maximale ne se situe pas au niveau du pont, mais plus bas.

- Livet : Ligne formée par l’intersection de la coque et du pont.

- Bouchain : Arête vive située sur la coque et destinée, en faisant décrocher les filets d’eau, à diminuer la surface mouillée dynamique du bateau, et donc la résistance à l’avancement.

- Franc bord : Distance verticale entre la ligne de flottaison et le pont.

- Cloisons : Éléments de structure transversale, greffés au pont et à la coque, qui coupent la coque dans toute sa largeur. Elles permettent d’assurer l’intégrité structurelle du bateau en transmettant les efforts entre le pont et la coque. Étanches, elles permettent également de limiter l’envahissement en cas de voie d’eau.